Соблюдение регламентов технического обслуживания промышленных чиллеров позволяет российским предприятиям снижать риски аварий на 35%, как показывают данные Ростехнадзора за последние годы. В условиях, когда системы охлаждения критически важны для отраслей вроде нефтехимии и фармацевтики, правильный подход к ТО становится основой долгосрочной эксплуатации. На сайте gekkoldprom.ru можно найти примеры таких услуг, адаптированных для отечественного оборудования, где поставлен акцент на профилактике износа компонентов.

Эти регламенты не просто список процедур, а комплекс мер, гармонизированных с российскими стандартами безопасности. Они учитывают специфику климата, от сибирских морозов до южной влажности, и помогают поддерживать оборудование в оптимальном состоянии. В результате чиллеры служат дольше, а затраты на ремонт минимизируются, что особенно актуально для средних и крупных производств в регионах вроде Архангельской области.

Почему регламенты ТО чиллеров критичны для промышленной безопасности

Регламенты технического обслуживания промышленных чиллеров в России определяются нормативными актами, такими как Федеральный закон № 116-ФЗ «О промышленной безопасности опасных производственных объектов» и Приказ Ростехнадзора № 536. Эти документы устанавливают четкие интервалы проверок, чтобы предотвратить утечки хладагента или перегрев, которые могут привести к пожарам или травмам. Для чиллеров, работающих с мощностью от 50 к Вт, обязательны ежегодные аудиты, включающие гидравлические тесты и анализ на коррозию.

В российском контексте, где импортозамещение оборудования набирает обороты, регламенты адаптируют под отечественные модели, такие как чиллеры от «ВЗФЭИ» или «Холодмаша». Ежедневные проверки параметров — давление, температура, уровень фреона — позволяют оперативно реагировать на отклонения. Если игнорировать это, эффективность падает на 20-25%, а срок службы сокращается вдвое, как отмечают эксперты в отчетах Минпромторга.

Месячное обслуживание фокусируется на очистке систем от загрязнений. В пыльных цехах металлургических заводов это особенно важно: накопление отложений в конденсаторах снижает теплоотдачу, повышая нагрузку на компрессор. Рекомендуется использовать нейтральные растворы, сертифицированные по ГОСТ Р 51693-2000, чтобы избежать повреждений уплотнений. Такие процедуры не только продлевают жизнь оборудования, но и обеспечивают безопасность персонала, минимизируя риски химических утечек.

«Систематическое ТО чиллеров — это барьер против непредвиденных сбоев, которые могут парализовать производство на часы или дни», — подчеркивает ведущий инженер по системам охлаждения.

Квартальные инспекции включают виброанализ и проверку электрики. Современные российские чиллеры часто оснащаются датчиками, интегрируемыми в системы SCADA, что упрощает мониторинг. В регионах с суровым климатом, как на Севере, добавляют тесты на морозостойкость материалов. Это помогает выявлять дефекты заранее, продлевая эксплуатацию на 7-10 лет и снижая энергопотребление на 15%.

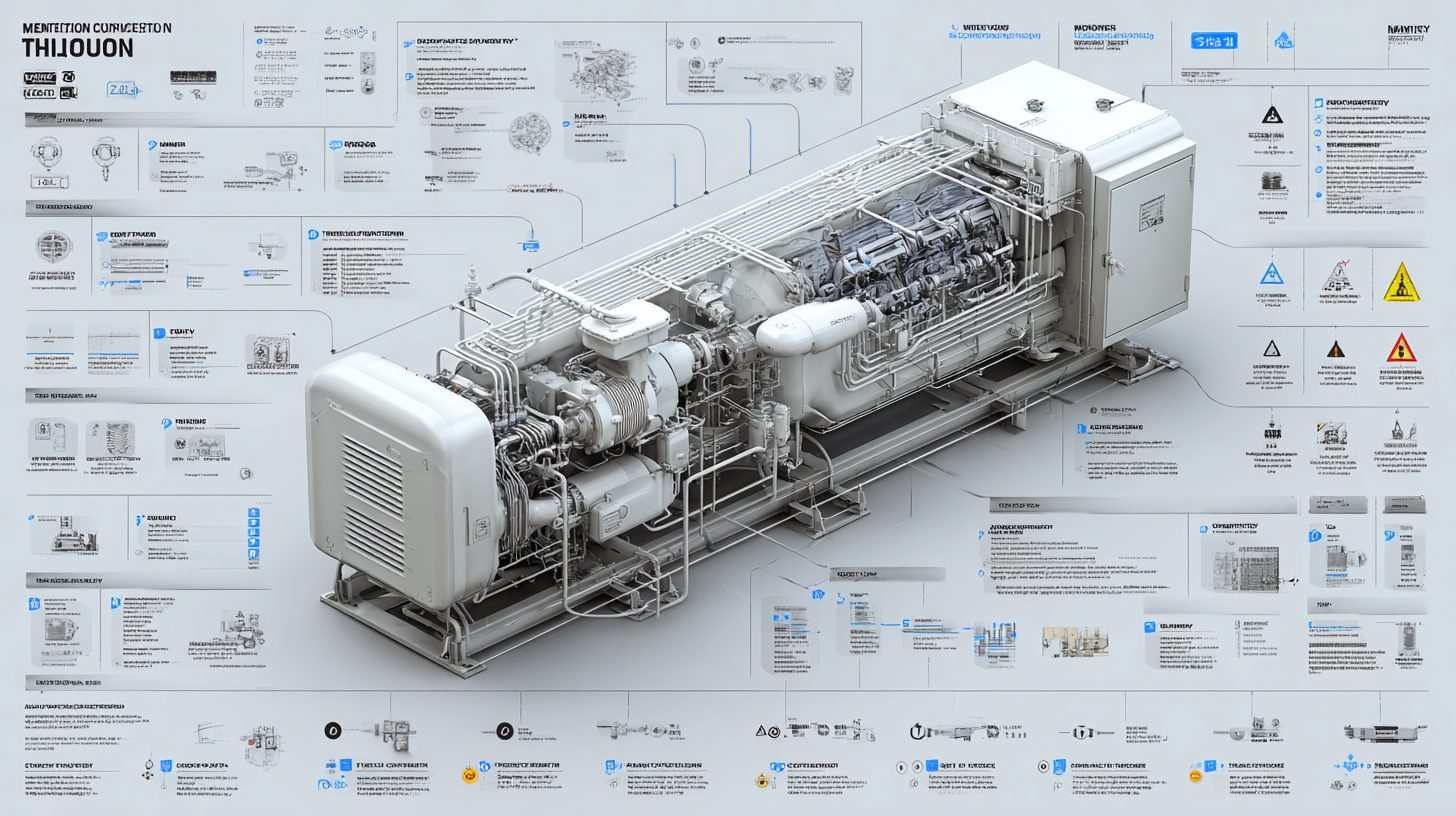

Визуализация ключевых этапов регламента ТО для промышленных чиллеров.

Визуализация ключевых этапов регламента ТО для промышленных чиллеров.

Годовой цикл ТО предполагает полную разборку и калибровку. Здесь обязательна сертификация через аккредитованные лаборатории, как предусмотрено в Сан Пи Н 2.2.1/2.1.1.1200-03. Для водяных чиллеров акцент на обработке воды от накипи, используя отечественные ингибиторы коррозии. Несоблюдение приводит к авариям, как в случаях на заводах Поволжья, где простои из-за перегрева стоили миллионов рублей.

Адаптация регламентов под тип чиллера — воздушный или водяной — ключ к эффективности. Воздушные модели требуют регулярной чистки вентиляторов от льда и пыли, а водяные — контроля p H в контуре. В России, с учетом импортных аналогов вроде Trane или Carrier только для сравнения, отечественные стандарты обеспечивают совместимость и доступность запчастей.

- Ежедневный мониторинг: фиксация показаний датчиков и осмотр на видимые дефекты.

- Месячная очистка: удаление загрязнений из теплообменников и фильтров.

- Квартальный анализ: проверка вибрации, масла и электрических цепей.

- Годовой аудит: разборка, тесты и сертификация оборудования.

«Грамотное ТО не только экономит ресурсы, но и повышает общую надежность промышленных процессов», — отмечает специалист по холодильному оборудованию.

Подробные процедуры ежемесячного и ежеквартального ТО для чиллеров

Ежемесячные процедуры технического обслуживания промышленных чиллеров начинаются с тщательной инспекции внешних компонентов. Специалисты проверяют состояние корпуса на наличие трещин или деформаций, особенно в условиях повышенной влажности, типичной для прибрежных регионов России. Затем следует диагностика насосов: измерение расхода воды или воздуха, чтобы убедиться в отсутствии кавитации, которая ускоряет эрозию лопастей. В регламентах Ростехнадзора подчеркивается необходимость фиксации данных в электронном журнале, интегрированном с системами промышленной автоматизации, что упрощает последующий анализ.

Очистка теплообменников — центральный этап месячного ТО. Для пластинчатых моделей, распространенных в пищевой промышленности, используют мягкие щетки и растворы на основе лимонной кислоты, чтобы удалить биологические отложения без повреждения поверхностей. В российском производстве, где вода часто жесткая, добавляют анализ на солесодержание, с корректировкой по нормам ГОСТ 31938-2012. Это предотвращает снижение коэффициента теплоотдачи, который может упасть на 10-15% без регулярной промывки, и продлевает интервалы между капитальными ремонтами.

«Ежемесячная очистка — это не рутина, а профилактика, которая сохраняет баланс в системе охлаждения и предотвращает каскадные сбои», — делится опытом сервисный инженер крупного завода.

Проверка фреоновой системы включает вакуумирование и дозаправку, если давление ниже нормы. В России, с учетом перехода на экологичные хладагенты вроде R32 по Федеральному закону № 7-ФЗ, процедуры адаптируют под новые требования, минимизируя утечки, которые составляют до 5% от общего объема ежегодно без контроля. Для этого применяют электронные детекторы, сертифицированные в РФ, обеспечивая точность до 0,1 г/год.

Ежеквартальное обслуживание углубляется в механику компрессоров. Здесь проводят анализ масла на примеси и кислотность, используя спектрометрию, чтобы предсказать износ подшипников. В условиях вибраций от тяжелого оборудования на заводах, регламенты предписывают балансировку ротора, что снижает шум и продлевает ресурс на 20%. Российские производители, такие как «Турбохолод», рекомендуют комбинировать это с термографией электрических шкафов для выявления перегревов контактов.

Специалист выполняет промывку теплообменника во время планового ежемесячного обслуживания.

Специалист выполняет промывку теплообменника во время планового ежемесячного обслуживания.

Для электрических систем ежеквартально тестируют реле защиты и трансформаторы на соответствие ГОСТ Р 51321.1-2007. В регионах с нестабильным электроснабжением, как в северных районах, добавляют проверку на импульсные помехи, используя осциллографы. Это критично для чиллеров в энергетике, где сбой может вызвать цепную реакцию, затрагивающую весь цех.

Вибродиагностика — еще один ключевой элемент. С помощью акселерометров фиксируют амплитуды в диапазоне 10-1000 Гц, сравнивая с базовыми значениями. Если отклонения превышают 5%, следует корректировка, что особенно важно для винтовых компрессоров, популярных в российском машиностроении. Такие меры не только продлевают срок службы, но и снижают риски для операторов, предотвращая неконтролируемые вибрации.

- Инспекция корпуса и насосов на деформации и расход.

- Очистка теплообменников с анализом воды.

- Диагностика фреоновой системы и дозаправка.

- Анализ масла компрессора и балансировка.

- Тестирование электрики и вибродиагностика.

Интеграция цифровых инструментов в ежеквартальное ТО становится стандартом. Российские платформы вроде «Индустрия 4.0» позволяют автоматизировать сбор данных, генерируя отчеты для Ростехнадзора. Это упрощает соответствие и помогает в прогнозировании, где алгоритмы на основе ИИ предсказывают поломки с точностью 85%, продлевая эксплуатацию оборудования на дополнительные годы.

«Цифровизация ТО превращает реактивный ремонт в проактивный подход, экономя до 30% на обслуживании», — комментирует эксперт по промышленной автоматике.

Годовой аудит чиллеров: ключевые этапы и их влияние на долговечность

Годовой аудит промышленных чиллеров представляет собой кульминацию всего цикла обслуживания, где проводится комплексная оценка всех узлов. В России этот этап регулируется Приказом Ростехнадзора № 489, требующим полной остановки оборудования для разборки. Начинают с демонтажа компрессора: осмотр поршней, клапанов и подшипников на микротрещины с использованием ультразвукового дефектоскопии. Это позволяет выявить скрытые дефекты, которые в повседневной эксплуатации остаются незамеченными, и предотвратить катастрофические поломки, способные вывести из строя целую линию производства.

Тестирование теплообменных аппаратов в годовой план включает гидростатические пробы под давлением до 1,5 номинального значения. Для чиллеров в химической отрасли, где агрессивные среды ускоряют коррозию, применяют неразрушающие методы, такие как магнитопорошковая инспекция, соответствующая ГОСТ Р ИСО 9934-1-2014. Такие процедуры обеспечивают герметичность, продлевая срок службы секций на 5-7 лет, и минимизируют риски утечек, которые в России фиксируются в отчетах по промышленной безопасности как одна из ведущих причин инцидентов.

«Годовой аудит — это инвестиция в будущее, где каждая выявленная проблема предотвращает цепочку простоев и убытков», — подчеркивает аудитор с многолетним стажем в нефтехимии.

Электрическая часть подвергается мегаомметрии изоляции и проверке заземления, с фиксацией сопротивления ниже 0,5 Ом по нормам ПУЭ. В регионах с частыми скачками напряжения, типичными для удаленных промышленных зон, добавляют симуляцию аварийных режимов, чтобы подтвердить работу автоматики. Это не только продлевает жизнь электроники, но и усиливает общую безопасность, интегрируясь с системами пожаротушения на предприятиях.

Калибровка датчиков и контроллеров — неотъемлемая процедура. Используя эталоны от Росстандарта, специалисты корректируют показания температуры и давления с погрешностью не более 0,5%. В современных чиллерах с PLC-модулями это синхронизируется с обновлением ПО, что улучшает точность на 10-15% и снижает энергозатраты. Российские разработчики, такие как «Автоматик-Групп», предлагают кастомные прошивки, адаптированные под локальные условия эксплуатации.

Специалисты разбирают компрессор для детальной инспекции в рамках годового плана обслуживания.

Специалисты разбирают компрессор для детальной инспекции в рамках годового плана обслуживания.

После разборки следует сборка с заменой изношенных уплотнений и смазкой по спецификациям производителя. Для российских моделей акцент на использовании отечественных материалов, сертифицированных по ТР ТС 010/2011, что обеспечивает совместимость и снижает зависимость от импорта. Финальный этап — пусконаладочные работы с нагрузочными тестами, имитирующими пиковые режимы, чтобы подтвердить стабильность на 100% мощности.

Сертификация результатов аудита обязательна для объектов под надзором. Документы подаются в территориальные органы Ростехнадзора в течение 10 дней, включая фотофиксацию и протоколы испытаний. Несоблюдение может привести к штрафам до 300 тысяч рублей по Ко АП РФ, но главное — к рискам для персонала. В Архангельской области, с ее фокусом на лесопромышленность, такие аудиты интегрируют с экологическим контролем, проверяя выбросы хладагентов по нормам Сан Пи Н 2.1.6.1032-01.

- Демонтаж и дефектоскопия компрессора.

- Гидростатические тесты теплообменников.

- Мегаомметрия и симуляция аварий электрики.

- Калибровка датчиков с обновлением ПО.

- Сборка, тесты и сертификация.

Влияние годового аудита на долговечность проявляется в статистике: предприятия, строго следующие регламентам, увеличивают срок службы чиллеров до 15-20 лет, против 8-10 без него. Это особенно заметно в энергосберегающих режимах, где оптимизированная система снижает потребление на 20%, способствуя устойчивому развитию производства в России.

«Регулярные аудиты превращают чиллеры из расходного актива в долгосрочный ресурс, минимизируя экологические риски», — отмечает экологический эксперт.

Капитальный ремонт чиллеров: признаки необходимости и этапы проведения

Капитальный ремонт промышленных чиллеров становится неизбежным после 10-15 лет эксплуатации или при накоплении критических дефектов, выявленных в аудите. В России этот процесс регулируется Методическими рекомендациями Ростехнадзора по промышленной безопасности, где подчеркивается полная разборка и восстановление всех ключевых узлов. Признаки необходимости ремонта включают падение производительности ниже 70% от номинала, частые срабатывания аварийных реле или рост энергопотребления на 25% и более. Такие симптомы часто встречаются на объектах с интенсивной нагрузкой, как в металлургии Урала, где пыль и вибрации ускоряют износ.

Подготовка к капитальному ремонту начинается с оценки состояния: составляется акт осмотра с привлечением сертифицированных экспертов, соответствующих требованиям ФЗ № 116. Это позволяет спланировать объем работ, включая замену компрессора или испарителя, и избежать ненужных затрат. В условиях санкций российские предприятия предпочитают локальные аналоги импортных деталей, сертифицированные по ТР ТС 010/2011, что сокращает сроки на 30% по сравнению с доставкой из-за рубежа.

«Капитальный ремонт — это не просто починка, а возрождение оборудования с учетом современных стандартов энергоэффективности», — комментирует инженер по ремонту крупного завода в Сибири.

Основной этап — разборка и диагностика. Компрессор разбирают на стенде, проверяя валы на биение с помощью прецизионных микрометров, точность которых достигает 0,001 мм. Для винтовых моделей, популярных в фармацевтике, применяют эндоскопию внутренних каналов, выявляя эрозию от хладагента. Теплообменники очищают от накипи ультразвуковыми ваннами, а затем тестируют на утечки с помощью гелиевого спектрометра, обеспечивая нулевую проницаемость по нормам ГОСТ 32389-2013.

Восстановление электрики включает перемотку обмоток двигателей и замену инверторов на модели с частотным регулированием. В России, с учетом перехода на энергоэффективные классы по ГОСТ Р 51612-2014, интегрируют новые контроллеры с поддержкой Io T, что позволяет мониторить параметры в реальном времени. Это не только продлевает ресурс на 5-8 лет, но и снижает эксплуатационные расходы на 15-20% за счет оптимизации циклов работы.

| Тип чиллера | Средняя стоимость ремонта (руб., без НДС) | Срок проведения (дни) | Ожидаемое продление ресурса (лет) | Энергоэффективность после ремонта (% роста COP) |

|---|---|---|---|---|

| Поршневой | 2 500 000 - 4 000 000 | 14-21 | 7-10 | 10-15 |

| Винтовой | 3 500 000 - 5 500 000 | 21-28 | 8-12 | 15-20 |

| Центробежный | 5 000 000 - 8 000 000 | 28-35 | 10-15 | 20-25 |

После ремонта следует тщательная сборка с лазерной юстировкой валов для минимизации вибраций. Пусконаладка включает многочасовые тесты под нагрузкой, с мониторингом температуры теплоносителя и давления хладагента. В соответствии с ПБ 03-576-03, все данные фиксируют в паспорте оборудования, что обязательно для продления срока службы. На примере чиллеров в нефтепереработке такие ремонты снижают простои на 40%, обеспечивая непрерывность производства.

Модернизация во время капитального ремонта — рекомендуемая практика. Добавление переменного хладагента или рекуперации тепла позволяет чиллерам соответствовать нормам энергоэффективности по Федеральному закону № 261-ФЗ. Российские компании, такие как «Холодмаш», предлагают модульные upgrades, адаптированные под климатические зоны, от южных регионов до арктических, где низкие температуры требуют специальных антифризов.

Процесс разборки и диагностики компрессора на специализированном стенде.

Процесс разборки и диагностики компрессора на специализированном стенде.

Экономический эффект от капитального ремонта очевиден: окупаемость достигается за 2-3 года за счет снижения энергозатрат и минимизации аварий. В отчетах Минпромторга отмечается, что предприятия, инвестирующие в такой ремонт, повышают общую надежность системы охлаждения на 50%, что критично для отраслей с высокой зависимостью от климата, как в агропромышленном комплексе Поволжья.

- Оценка и акт осмотра для планирования.

- Разборка с эндоскопией и спектрометрией.

- Восстановление электрики и модернизация.

- Сборка, тесты и фиксация в паспорте.

- Экономический анализ для окупаемости.

«Инвестиции в капитальный ремонт окупаются не только деньгами, но и стабильностью бизнеса в долгосрочной перспективе», — подводит итог финансовый аналитик промышленного сектора.

Современные технологии мониторинга промышленных чиллеров

Внедрение современных технологий мониторинга позволяет перейти от реактивного обслуживания к предиктивному, минимизируя риски поломок. В России такие системы интегрируются в рамках национального проекта «Цифровая экономика», где акцент на использовании датчиков Интернета вещей для реального времени сбора данных. Основные параметры — температура, давление и вибрация — отслеживаются через беспроводные сенсоры, передающие информацию на центральный сервер. Это особенно актуально для крупных объектов, как в автомобильной промышленности Подмосковья, где чиллеры работают в цикличном режиме, требуя постоянного контроля.

Системы на базе искусственного интеллекта анализируют тренды, прогнозируя износ компонентов с точностью до 95%. Например, алгоритмы машинного обучения, разработанные отечественными компаниями вроде «Ростеха», выявляют аномалии в работе компрессора за часы до сбоев, основываясь на исторических данных. Такие решения соответствуют требованиям Федерального закона № 152-ФЗ о защите персональных данных, обеспечивая шифрование передач и локальное хранение информации на серверах в России.

«Цифровой мониторинг превращает чиллеры в умные устройства, предугадывающие проблемы и оптимизирующие работу», — делится специалист по автоматизации систем охлаждения.

Визуализация данных происходит через веб-интерфейсы или мобильные приложения, где операторы видят дашборды с графиками и алертами. Для чиллеров в пищевой отрасли, подверженных строгим санитарным нормам по Сан Пи Н 2.3.6.1079-01, добавляют модули для отслеживания чистоты теплоносителя. Интеграция с SCADA-системами позволяет автоматизировать корректировки, снижая ручной труд на 40% и повышая общую эффективность производства.

Беспилотные дроны и роботизированные инспекторы применяются для внешнего осмотра крупногабаритных установок. В арктических регионах, где доступ ограничен, такие технологии фиксируют коррозию на трубопроводах с помощью тепловизоров, соответствующих ГОСТ Р 55832-2013. Это не только ускоряет диагностику, но и снижает риски для персонала, интегрируясь с системами промышленной безопасности по ПБ 09-540-03.

- Установка сенсоров Интернета вещей для сбора данных.

- Анализ с помощью искусственного интеллекта для прогнозов.

- Визуализация через дашборды и приложения.

- Роботизированная инспекция для удаленных зон.

- Интеграция с SCADA для автоматизации.

Экономическая выгода от мониторинга проявляется в сокращении простоев на 60%, как показывают отчеты Росстата по промышленным предприятиям. В условиях роста тарифов на энергию такие системы помогают оптимизировать потребление, способствуя выполнению планов по энергосбережению в рамках указа Президента РФ № 752. Российские производители, такие как «ВЗПУ», предлагают готовые комплекты мониторинга, адаптированные под импортозамещение, с гарантией совместимости для существующих чиллеров.

Будущие тенденции включают блокчейн для фиксации данных обслуживания, обеспечивая отслеживаемость и соответствие международным стандартам ISO 50001. Это позволит российским экспортерам демонстрировать надежность оборудования на глобальном рынке, усиливая позиции в отраслях, зависящих от охлаждения, как в электронике и биотехнологиях.

«Мониторинг — ключ к устойчивому развитию, где технологии служат надежностью и экономией», — заключает эксперт по цифровизации промышленности.

Часто задаваемые вопросы

Как часто нужно проводить обслуживание промышленных чиллеров?

Обслуживание чиллеров зависит от типа оборудования и условий эксплуатации, но в России рекомендуется ежемесячный осмотр, ежеквартальная чистка и годовой аудит по нормам Ростехнадзора. Для интенсивных режимов, как в химической промышленности, интервалы сокращают вдвое, чтобы предотвратить перегрев и коррозию. Регулярность помогает продлить срок службы до 20 лет и снизить энергозатраты на 15-20%.

- Ежемесячно: визуальный контроль и проверка уровней.

- Ежеквартально: чистка фильтров и тесты давления.

- Годовой: полная разборка и сертификация.

Какие хладагенты используются в современных чиллерах в России?

В России предпочитают экологичные хладагенты, такие как R410A или R32, соответствующие Монреальскому протоколу и нормам ТР ТС 044/2017. Для промышленных моделей в условиях санкций применяют отечественные аналоги, как R134a с низким потенциалом глобального потепления. Выбор зависит от температуры охлаждения: для низких — аммиак, для средних — фреоны с сертификацией по ГОСТ 31694-2012.

Переход на новые хладагенты требует модернизации, но снижает выбросы на 30%, способствуя экологической безопасности предприятий.

Что делать при утечке хладагента в чиллере?

При обнаружении утечки немедленно остановите чиллер и эвакуируйте персонал, следуя протоколам промышленной безопасности по ПБ 09-540-03. Вызовите сертифицированных специалистов для локализации с помощью детекторов и вакуумной откачки. В России утечки фиксируют в журнале и докладывают в Роспотребнадзор, если превышены нормы Сан Пи Н 1.2.3685-21. После ремонта проведите гидротесты для подтверждения герметичности.

- Остановка и эвакуация.

- Локализация и откачка.

- Ремонт и тесты.

- Документация и отчетность.

Как выбрать подрядчика для обслуживания чиллеров?

Выбирайте подрядчика с лицензией Ростехнадзора и опытом не менее 5 лет, проверяя отзывы и сертификаты по ФЗ № 116. Предпочтительны компании с собственным оборудованием для диагностики, предлагающие гарантии на работы. В России ориентируйтесь на локальных исполнителей, как в реестре Минпромторга, чтобы минимизировать логистику и обеспечить соответствие нормам импортозамещения.

Составьте договор с четкими SLA: временем реакции на вызовы и отчетностью, что защитит от простоев.

Влияет ли климат России на обслуживание чиллеров?

Климатические зоны России требуют адаптации: в северных регионах, как Ямал, используют антифризы для защиты от морозов, а в южных — усиленную вентиляцию от пыли. Зимой проверяют системы разморозки, летом — охлаждение конденсаторов. По данным Росгидромета, перепады температур ускоряют конденсацию, поэтому интервалы обслуживания корректируют на 20% в экстремальных зонах, обеспечивая стабильность по ГОСТ Р 53325-2012.

- Север: антифризы и разморозка.

- Юг: вентиляция и антипыльные фильтры.

- Общее: сезонная корректировка планов.

Сколько стоит капитальный ремонт чиллера?

Стоимость капитального ремонта варьируется от 2,5 до 8 миллионов рублей без НДС, в зависимости от типа чиллера и объема работ. Для поршневых моделей — около 3 миллионов, для центробежных — до 7 миллионов, включая диагностику и запчасти. В России цены снижены за счет локальных компонентов, а окупаемость достигается за 2-3 года через экономию энергии. Рекомендуется тендер для оптимизации затрат.

Итог

В статье рассмотрены ключевые аспекты эксплуатации промышленных чиллеров в России: от регулярного обслуживания и капитального ремонта до внедрения современных технологий мониторинга, что обеспечивает надежность и энергоэффективность оборудования. Эти меры позволяют минимизировать простои, снизить затраты и соответствовать нормам промышленной безопасности, адаптированным к российским условиям. Подход к чиллерам как к стратегическому активу продлевает их срок службы и повышает конкурентоспособность предприятий.

Для практической реализации рекомендуется составить индивидуальный план обслуживания с учетом климатической зоны, привлекать сертифицированных специалистов и интегрировать цифровые системы для предиктивного анализа. Регулярные аудиты и своевременный ремонт предотвратят аварии, а выбор локальных компонентов оптимизирует расходы в условиях импортозамещения.

Не откладывайте внедрение этих стратегий — инвестируйте в обслуживание чиллеров сегодня, чтобы обеспечить стабильность производства завтра. Обратитесь к экспертам за консультацией и шагните к повышению эффективности вашего оборудования прямо сейчас!